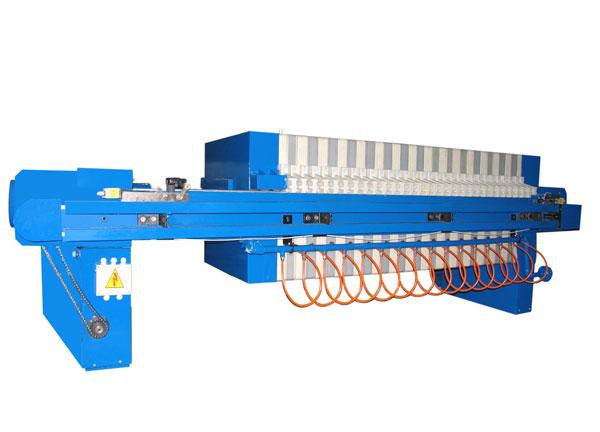

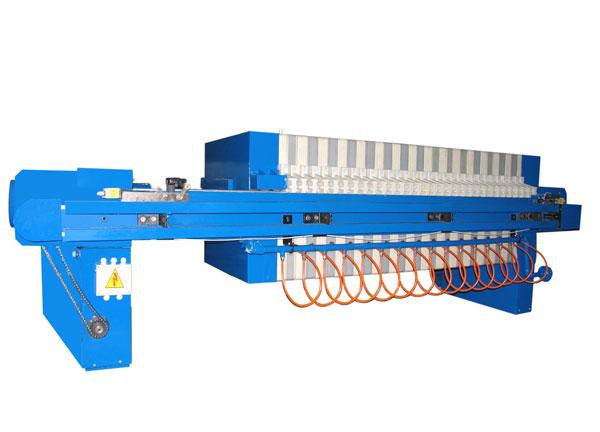

XMYG型隔膜式压滤机

【生产能力】:厂商详询

应用领域

XMYG隔膜的压滤机械当前应用到的行业主要有环保、食品、制药、制糖、选矿、石油、化工、冶金、酒精、生油等,其中环保行业较多,主要用于处理各种污水处理行业的固液分离

适用物料可根据不同物料配置不同结构的滤带过滤精度高,力脱水区配置先进的布料器,使物料分布均匀,物料从止推板上的时料孔进入各滤室

全国24小时销售热线:

13429126829- 技术与规格

隔膜压滤机的市场需求越来越高,有效推动了隔膜压滤机行业的发展水平,同时也带来了巨大的市场竞争压力。因此,隔膜压滤机企业要想在市场上占据有利的市场优势,必须坚持一定的发展原则,实现更好的发展。与普通厢式或框式压滤机的过滤板相比,隔膜滤板有两个可前后移动的过滤面-隔膜。当在隔膜后侧通入压榨介质时(如压缩空气),这些可移动的隔膜就会向过滤腔室的方向鼓出,也就是说在过滤过程结束以后,对滤饼进行再次高压挤压。隔膜滤板给您带来的利益是:配备隔膜滤板的过滤工艺,滤饼的含水率能比普通滤板低10-40%。能给您节约大量的后续成本(详见效益分析)。

隔膜压滤机故障排除对照表

隔膜压滤机XMYG操作规程

自动拉板隔膜压滤机产品技术规格书(参考)

1.型号:XAZG50/1000-UB

2.过滤面积:50㎡

3.滤板尺寸:1000×1000mm

4.滤板厚度:70mm和80mm

5.滤板材料:增强聚丙烯

6.滤饼厚度:30mm

7.滤室总溶积:740L

8.设备外形尺寸:4025×1380×1430mm

9.卸泥方式:自动拉板

10.密封方式:橡胶嵌入密封

11.控制方式:PLC控制

12.机架材质:钢板组件(表面防腐)

13.电机功率:3kw

14.设备质量:5200KG

15.配套设备:1)G40-1单螺杆泵,电机功率3kw,

2)V-0.35/0.8空压机,电机功率3kw.

XMYG隔膜压滤机工作原理

不同于超高压污泥压滤机,隔膜压滤机并没有高达6-8MPa的超高压强,它主要是通过对污泥饼二次挤压实现深度脱水的。污泥在与隔膜压滤机配套的入料泵作用下,充满隔膜压滤机滤室,当污泥达到压滤机设计分量,并停止进料时,滤板不会马上松开进行卸料,而是将滤板膨胀起来,对滤室泥饼进行二次挤压,使其中的水分再次减少,从而实现污泥深度脱水。

XMYG隔膜压滤机的构成

高压隔膜压滤机的滤板不同于普通污泥压滤机滤板,它采用的是两层拼合而成的空心结构,中间用两块铁板支撑,因而能够承受比普通板框压滤机、厢式压滤机更高的压力。污泥进料并初步挤压后,向滤板中间充入膨胀介质,滤板会鼓起来,压缩滤室空间,从而使滤室污泥体积进一步缩小,水分进一步挤压出,形成低含水率泥饼。

XMYG隔膜压滤机的污泥脱水效果

拿普通市政污泥来说,厢式压滤机处理后污泥含水率在80%-85%,板框压滤机处理后含水率在75%-80%,而高压隔膜压滤机对污泥脱水后形成的泥饼含水率在70%左右,平均降低10%,污泥体积也缩小为原来的66%左右。

隔膜压滤机故障排除对照表

| 故障 | 原因 | 处理方法 |

|---|---|---|

| 1.滤板之间跑料 | 油压不足 | 参见序号3 |

| 滤板密封面夹有杂物 | 清理密封面 | |

| 滤布不平整.折叠 | 整理滤布 | |

| 低温板用于高温物料,造成滤板变形 | 更换滤板 | |

| 进料泵压力或流量超高 | 重新调整 | |

| 2.滤液不清 | 滤板破损 | 检查并更换滤布 |

| 滤布选择不当 | 重做实验,更换合适滤布 | |

| 滤布开孔过大 | 更换滤布 | |

| 滤布袋缝合处开线 | 重新缝合 | |

| 滤布带缝合处针脚过大 | 选择合理针脚重新缝合 | |

| 3.油压不足 | 溢流阀调整不当或损坏 | 重新调整或更换 |

| 阀内漏油 | 调整或更换 | |

| 油缸密封圈磨损 | 更换密封圈 | |

| 管路外泄露 | 修补或更换 | |

| 电磁换向阀未到位 | 清洗或更换 | |

| 柱塞泵损坏 | 更换 | |

| 油位不够 | 加油 | |

| 4.滤板向上抬起 | 安装基础不准 | 重新修正地基 |

| 滤板密封面除渣不净 | 除渣 | |

| 半挡圈内球垫偏移 | 调节半挡圈下部调节螺钉 | |

| 5.主梁弯曲 | 滤板排列不齐 | 排列滤板 |

| 滤布密封面除渣不净 | 除渣 | |

| 6.滤板破裂 | 进料压力过高 | 调整进料压力 |

| 进料温度过高 | 换高温板或过滤前冷却 | |

| 滤板进料孔堵塞 | 疏通进料孔 | |

| 进料速度过快 | 降低进料速度 | |

| 滤布破损 | 更换滤布 | |

| 7.保压不灵 | 油路有泄漏 | 检修油路 |

| 活塞密封圈磨损 | 更换 | |

| 液控单向阀失灵 | 用煤油清洗或更换 | |

| 安全阀泄漏 | 用煤油清洗或更换 | |

| 8.压紧.回程无动作 | 油位不够 | 加油 |

| 柱塞泵损坏 | 更换 | |

| 电磁阀无动作 | 如属电路故障需要重接导;如属阀体故障需清洗更换 | |

| 回程溢流阀弹簧松弛 | 更换弹簧 | |

| 9.时间继电器失灵 | 传动系统被卡 | 清理调整 |

| 时间继电器失灵 | 参见序号10 | |

| 拉板系统电器失灵 | 检修或更换 | |

| 拉板电磁阀故障 | 检修或更换 | |

| 10.拉板装置动作失灵 | 控制时间调整不当 | 重新调整时间 |

| 电器线路故障 | 检修或更换 | |

| 时间继电器损坏 | 更换 |

隔膜压滤机XMYG操作规程

【开车前准备工作】

1. 检查滤板数量是否足够,有无破损,滤板是否清洁,安放是否符合要求;

2. 检查滤布是否折叠,有无破损,过滤性能是否良好;

3. 检查各需润滑、冷却设备是否符合开车要求;

4. 检查各处联接是否紧密,有无泄露;

5. 检查压滤机油压是否足够,油位是否符合要求(1/2~2/3);

6. 其它配套设施是否齐备;

7. 需要压滤的母液按工艺要求调好PH值,母液温度<50℃.

【开车】

1. 压紧:首先检查一下油缸上的电接点压力表上限指针是否调制保压范围(20MPa以内);然后合上空气开关,将旋转开关(SB8)旋至“手动”,然后按下“手动压紧”按钮(SB4),压紧板开始压紧,压力达到电接点压力表压力上限时电机自动停止。

2. 进料过滤、自动保压:电机停止运转后检查各管路阀门开闭状态,确认无误后启动进料泵缓慢开启进料口阀门开始进料,要保证进料压力不超过0.6MPa,这时压滤机处于自动保压状态,在进料压力的作用下,滤浆经过过滤介质(滤布)开始过滤;当出水管道出水减少或成滴时,停止进料;当液压系统油缸压力达到电接点压力表压力下限时,压滤机会自动补压。

3. 洗涤滤饼:过滤完毕需对滤饼洗涤时可开启洗涤阀启动洗水泵(压力不超过0.6MPa)对滤饼进行冲洗;当需要对滤饼进行吹气时,可从洗涤孔或进料孔吹入压缩空气,从滤饼中带走部分水分。

4. 隔膜压榨:开启压榨阀门,用高压空气或水对滤饼进行高压压榨,(压力不超过0.8MPa,)达到降低滤饼含水率的目的,压榨时间视物料性质依工艺要求调节;完毕后必须打开排压阀门卸除所有压力方可进入下一操作,否则会造成设备损坏事故。

5. 松开:当过滤或压榨、泄压完成后,按下“手动松开”按钮,电磁球阀得电,执行高压卸荷动作,延时15秒钟后压紧板自动后退,与行程开关接触后电机自动停止。

6. 手动启动“取、拉板”程序:按下“手动取板”按钮,拉板小车自动取板,取完板之后,再按下“手动拉板”按钮,拉板小车自动拉板,把两块滤板之间的滤饼卸掉;料粘黏滤布时,应使用木铲或塑料铲将滤板清理干净,严防滤板周边密封面和两底角粘有物料;经过小车反复取、拉板,把滤饼卸完,小车回到原位接触到小车限位开关,取、拉板电机自动停止工作,这样就完成一个工作循环。

当使用自动控制时,将旋转开关旋至“自动”位置,然后再按下“程序启动”按钮,整个系统将自动完成压紧、补压、高压卸荷、松开、取板、拉板的动作。在取拉板过程中按操作面板上的“暂停”按钮或拉动主梁一侧滑杆接触暂停接近开关,即可实现。

【停车】

1. 根据所过物料的情况定期对滤布进行清洗、整理,保持滤布平整干净无损坏。

2. 关闭压滤泵进口阀门。

3. 关闭压滤机电源,打扫场地卫生。

1. 根据所过物料的情况定期对滤布进行清洗、整理,保持滤布平整干净无损坏。

2. 关闭压滤泵进口阀门。

3. 关闭压滤机电源,打扫场地卫生。

【保养】

1. 使用时做好运行记录,对设备的运转情况及所出现的问题记录备案,并应及时对设备的故障进 行维修。

2. 保持各配合部位的清洁,并补充适量的润滑油以保证其润滑性能。

3. 对电控系统,要进行绝缘性试验和动作可靠性试验,对动作不灵活或动准确性差的元件一经发现, 及时进行修理或更换。

4. 经常检查滤板的密封面,保证其光洁、干净,检查滤布有否折叠,保证其平整、完好。

5. 液压系统的保养,主要是对油箱液面、液压元件各个连接口密封性的检查和保养,并保证液压油 的清洁度。

6. 如压滤机设备长期不使用,应将滤板清洗干净,滤布清洗后晾干。

最新产品

全国统一销售热线:13429126829

总部地址:浙江杭州市余杭区塘栖超山开发区

邮箱:78521525@qq.com

Copyright © 2014-2020 杭州沈源过滤机有限公司 All rights reserved. 版权所有 邮箱:78521525@qq.com 传真:0571-88750574 地址:浙江杭州市余杭区塘栖超山开发区